Dlaczego klienci ufają nam i nadal współpracują z nami? Porozmawiajmy o dzisiejszej dostawie reaktora

Przedmowa

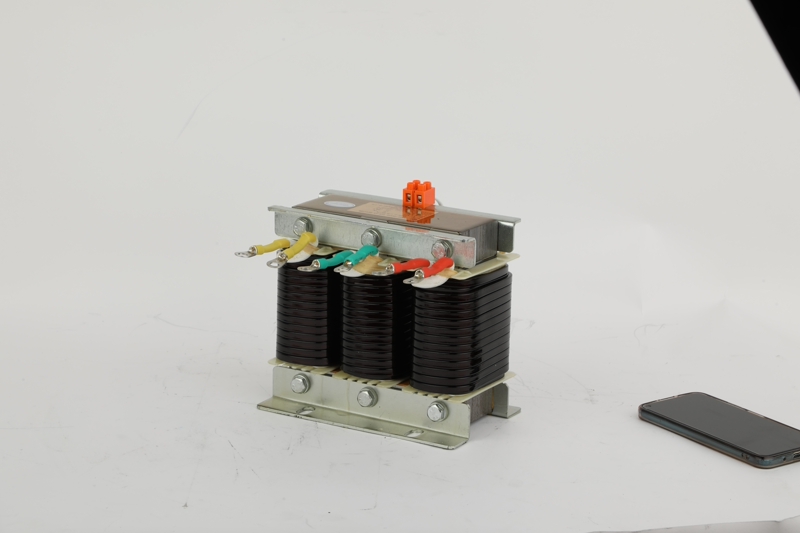

Dziś rano, w obszarze dostawy bazy produkcyjnej Wenzhou, niskie napięcie CKDG serii CKDGReaktory seriiZaładowano do standardowych drewnianych pudełek eksportowych i wyruszyli do portu Ningbo. Ta partia sprzętu zostanie wysłana do tajskiego grupy przemysłowego parku przemysłowego w celu harmonicznego projektu kontroli reaktywnej szafki odszkodowawczych w systemie dystrybucji energii. Ten klient kupił 90 zamówień naszych reaktorów od 2018 r. I prawie co miesiąc składał zamówienia. Podpisanie tego zamówienia zajęło tylko 120 godzin. Na rynku Azji Południowo -Wschodniej utrzymaliśmy wskaźnik odkupu klientów wynoszący ponad 91% przez pięć kolejnych lat, a wskaźnik awarii operacji sprzętu pozostał stabilny na poziomie 0,01%.

Techniczne pozycjonowanie reaktorów

Jako podstawowy składnik systemu kompensacji mocy reaktywnej, niskie napięcieReaktory seriipodejmuje kluczowe funkcje tłumienia harmonicznych i stabilizowania siatki mocy. Produkty serii CKDG przyjmują w pełni zamkniętą strukturę rdzenia żelaznego o pojemności ocenianej 80 kVAR. W sieci dystrybucji 400 V urządzenie może pochłaniać ponad 31% 5. i 7. charakterystycznych prądów harmonicznych, kompresując całkowity wskaźnik zniekształceń harmonicznych systemu z 35% do 5% progu bezpieczeństwa. Uzwojenie przyjmuje materiał izolacyjny klasy H, aby zapewnić ciągłe działanie w środowisku o wysokiej temperaturze 180 ° C. Dokładność laminowania rdzenia jest kontrolowana w pasm tolerancji 0,02 mm, aby upewnić się, że strumień magnetyczny nie jest nasycony w 150% warunkach przeciążenia. Model specjalny tropikalny przeszedł 2000-godzinny test spray solnych i ma cykl życia 120 000 godzin w 40-stopniowym środowisku wilgotności Celsjusza.

System jakości buduje fundament zaufania

System kontroli jakości, który ustaliliśmy, przebiega przez cały cykl życia produktu. Po stronie surowca używamy spektrometru importowanego z Niemiec do przeprowadzenia 100% testów na każdej rolce krzemowej arkusza stali, aby upewnić się, że wartość utraty żelaza jest stabilnie kontrolowana poniżej 1,75 W/kg (średnia branżowa wynosi 2,3 W/kg). W procesie uzwojenia używamy systemu napięcia serwo z precyzją 0,3%, aby upewnić się, że luka między warstwami cewki wynosi ≤0,15 mm. Każdy gotowy produkt musi przejść 24-godzinny test wzrostu temperatury zaprojektowany przez nas, a dane temperaturowe kluczowych węzłów są przesyłane do samozwańczej platformy chmurowej w czasie rzeczywistym. To ten rygorystyczny system obsługuje doskonały rekord 0,008% wskaźnika awarii w dostarczaniu 9200 sprzętu w Azji Południowo -Wschodniej w ciągu trzech lat. Po 35 000 godzin pracy 680 szt.Reaktory seriiZakupione przez Chalathai Group w 2019 r. Wykryliśmy, że rozkład indukcyjności wyniósł tylko 0,28%, a rezystancja izolacji pozostała powyżej 18GΩ-te dane potwierdzają wiarygodność naszego zaangażowania jakości.

Analiza korzyści z technologii produkcyjnych

Baza produkcyjna jest wyposażona w osiem w pełni automatycznych linii produkcyjnych, osiągając trzy podstawowe przełom technologiczny. Uznane ramię robota uzupełnia precyzyjny układ 42 metry drutu miedzianego na minutę, a czas produkcji pojedynczej cewki wynosi 37 sekund. Pięcioosiowy system cięcia laserowego osiąga 0,02 mm dokładność cięcia krzemowych arkuszy stali, a szybkość wykorzystania materiału osiąga 96%. Modułowa konstrukcja obsługuje specyfikacje produktu przełączającego w ciągu piętnastu minut, a standardowy system opakowań drewnianych jest odpowiedni dla pełnego zakresu produktów 7-800 kVAR.

Efektywna demonstracja zdolności dostawy

120-godzinny cykl dostawy tego tajlandzkiego zamówienia wynika z wydajnego systemu eksploatacji bezpośredniej dostawy. Automatycznie rozkładamy wymagania zamówienia za pośrednictwem inteligentnego systemu produkcyjnego, a zapasy surowców i dostawcy są powiązane w czasie rzeczywistym w celu osiągnięcia precyzyjnego przygotowania materialnego. Linia produkcyjna ma możliwość wytwarzania mieszanych przepływów wielu specyfikacji, a czas wymagany do zmiany specyfikacji produktu został skrócony z tradycyjnej czterech godzin do piętnastu minut. Logistyczne łącze przyjmuje znormalizowane rozwiązanie opakowania, a zespół modułu odpornego na wstrząsy drewnianej jest zakończony z wyprzedzeniem, co trzykrotnie zwiększa wydajność ładowania. Przykładem na pilne zamówienie chilijskiego klienta w zeszły czwartek, osiągnęliśmy 28-godzinną dostawę transgraniczną z fabryki, optymalizując wstępne badanie materiałów celnych i koordynację wyłącznych lotów. Dane z ostatnich trzech lat pokazują, że fabryczny model dostarczania bezpośredniej utrzymał 100% wskaźnik dostawy na czas dla zamówień, a szybkość odpowiedzi na pilne zamówienia wzrosła o 67% w porównaniu ze średnią branżową.

Gwarancja serwisowa w pełnym cyklu

Pragmatyczny system usług zbudowany przez naszego Geyue Electric zawsze przyjmuje potrzeby klientów jako rdzeń i zapewnia stabilne działanie sprzętu za pomocą trzypoziomowego mechanizmu reagowania. KiedyReaktory seriijest nienormalne, obiecujemy, że klienci krajowi będą przybywać techników na witrynę w ciągu 48 godzin. Niezależnie opracowana platforma zdalnej diagnozy wykorzystuje szyfrowane kanały AES-256 do przesyłania danych w czasie rzeczywistym, osiągając 98% dokładności lokalizacji błędów. W ubiegłym roku roślina chemiczna w Jiangsu wykorzystała tę platformę do zdalnego poprowadzenia wymiany czujników temperatury i wydała tylko 320 juanów, aby uniknąć utraty powrotu całej maszyny do fabryki. Fabryka ma 300 standardowych modeli w magazynie i ustanawia „wadliwe powrót części do fabryki w celu kontroli + synchroniczna wymiana nowych produktów” Mechanizm: Gdy klient wysyła wadliwe części, natychmiast wysyłamy ten sam sprzęt specyfikacji i śledzimy go za pomocą GPS przez cały proces, a średni cykl wymiany jest kontrolowany w ciągu 3,5 dni. W przypadku tropikalnych środowisk wysokiej wilgotności zapewniamy przewodniki testowe oporności na izolację i specjalne oprawy testowe bezpłatnie i regularnie pchamy punkty konserwacji. Cały sprzęt cieszy się roczną gwarancją na całą maszynę i na całe życie wsparcie techniczne. Zobowiązanie to było wdrażane od siedmiu lat. Raport z analizy zostanie wydany 24 godziny po zwróceniu wadliwych części do fabryki, a naprawiony sprzęt zostanie przeniesiony do zapasów zapasowych, tworząc system wykorzystania zasobów zamkniętej. W przypadku alarmu z nadmiernej temperatury fabryki tekstylnej Zhejiang w sierpniu ubiegłego roku zajęło tylko 44 godziny od zdalnej diagnozy na zamiennik części, oszczędzając 98% kosztów w porównaniu do powrotu całej maszyny do fabryki. Jest to prawdziwy dowód wartości naszej usługi.

- Jakie specjalne konstrukcje układ obwodów magnetycznych stycznika serii CJ19 musi radzić sobie z większą siłą elektromagnetyczną i naprężeniami termicznymi generowanymi przez częste przełączanie?

- Dlaczego „obciążalność prądowa” zacisków kondensatorów jest kluczową specyfikacją dla długoterminowej niezawodności?

- Co poza gwarancją produktu obejmuje partnerstwo w zakresie „wsparcia cyklu życia” z producentem takim jak Geyue Electric?

- Od jednego do 1000: w jaki sposób automatyczny regulator współczynnika mocy JKW5C zdobył zaufanie klientów?

- Czy konfiguracja zdolności kompensacyjnej powinna być większa, a nie mniejsza, czy też powinna być precyzyjnie obliczona? Która strategia jest lepsza?

- Jak zwiększyć ogólną niezawodność systemu wynagrodzeń? Stabilność GEYUE CJ19 jest kluczowym ogniwem.