W jaki sposób reaktory z serii aluminium przezwyciężają wątpliwości branży?

Przedmowa

Aluminiowy rdzeńReaktory seriistopniowo zmieniają tradycyjne postrzeganie materiałów dyrygentów w branży. Geyue Electric osiągnął przełom w aluminiowych produktach podstawowych pod względem przewodności, lekkiej i odporności na korozję poprzez innowacje materialne i optymalizację procesów. W tym artykule obiektywnie wyjaśniono zalety techniczne i ekonomiczne korzyści reaktorów rdzenia aluminium.

Rozwiązanie poprawy przewodności

Reaktor rdzenia aluminium wykorzystuje przewód stopu aluminium 6101, a jego przewodność wzrasta do 61% IAC, czyli o 23% wyższe niż w przypadku tradycyjnego przemysłowego czystego aluminium. Struktura przewodnika jest zoptymalizowana w ramach procesu formowania precyzyjnego wytłaczania, a przyrost obszaru przekroju przewodnika jest ściśle kontrolowany w granicach 10% w ramach utrzymania zdolności znamionowej 300 kVAR. Raport testowy krajowego centrum nadzoru i inspekcji jakości elektrycznej pokazuje, że w temperaturze otoczenia 40 ℃ wzrost temperatury w znamionowych warunkach obecnych jest stabilny na 68K (krajowy standardowy limit 95 tys.); Wzrost temperatury w 120% warunkach przeciążenia wynosi 89 tys., Czyli znacznie poniżej progu bezpieczeństwa 115 tys. Kluczowym przełomem leży w warstwowej technologii uzwojenia - struktura 42 -letnia sprawia, że rozkład uzwojenia jest bardziej jednolity i skutecznie tłumi straty prądu wirowego. Testy porównawcze pokazują, że odchylenie szybkości filtrowania harmonicznego rdzenia aluminiowegoReaktory seriia produkty miedziane o tej samej specyfikacji są mniejsze niż 0,8%, co w pełni spełnia rygorystyczne wymagania standardu GB/T1094.6 dla sprzętu do zarządzania siatką energetyczną.

Analiza lekkich korzyści ekonomicznych

Aluminiowy rdzeńReaktory seriisą 52% lżejsze niż produkty z rdzenia miedzi. Przyjmując specyfikację 300KVAR jako przykład, waga pojedynczej jednostki jest zmniejszona z 142 kg do 68 kg. Ta zmiana wyzwala rekonstrukcję ekonomiczną łańcucha przemysłowego: optymalizacja struktury szafy zmniejsza stosowanie stali wspornikowej o 37%; Koszt frachtu pojedynczej jednostki w łączu logistycznym jest zmniejszony o 29%; Ulepszenie wydajności instalacji znajduje odzwierciedlenie w skróceniu ręcznego czasu obsługi o 66%. Korzyści o oszczędzaniu energii osiąga się jednocześnie w linku produkcyjnym. Zużycie energii w aluminiowym wytopie jest o 63% niższe niż z zużycia miedzi, a zużycie energii na tonę produkcji produktu jest zmniejszone o 63%. Roczne oszczędności energetycznej na dużą skalę jest znaczące.

Innowacyjna praktyka technologii antykorozji

Problem utleniania przewodów aluminiowych jest skutecznie rozwiązywany za pomocą technologii powlekania utleniania mikro-arc. Proces ten stosuje prąd wysokiego napięcia od 350 do 550 woltów w określonym elektrolicie, aby wygenerować warstwę ceramiczną o grubości 50 mikronów in situ na powierzchni przewodnika. Mikroardowość osiąga HV1200, który jest znacznie wyższy niż poziom HV80 podłoża. Powłoka przedstawia złożoną strukturę porowatej warstwy zewnętrznej i gęstej warstwy wewnętrznej, a porowatość jest precyzyjnie kontrolowana w zakresie od 8% do 12%. Po 3000 godzinach neutralnego testu rozpylania soli odporność na izolację powłoki przekracza 100 gΩ, a szybkość korozji wynosi zaledwie 0,002 mm rocznie, co jest znacznie niższe niż 0,01 mm rocznie limit dozwolony przez standard krajowy.

Związek terminalny przyjmuje proces zaciskania kompozytowego przejścia miedzi-aluminium, a wiązanie metalurgiczne interfejsu miedzi-aluminium osiąga się przez spawanie tarcia. Grubość warstwy przejściowej jest stabilna przy 150 mikronach. Produkt przeszedł 2000 testów cyklu termicznego, z zakresem temperatury minus 40 stopni Celsjusza do Plus 85 stopni Celsjusza, pojedynczym cyklem 30 minut, a rezystancja kontaktu pozostaje poniżej 3 mikrohmów podczas całego procesu. W 95% środowisku wysokiej wilgotności test spektrum impedancji pokazuje, że kąt fazowy jest stabilnie utrzymywany w zakresie od -80 do -85 stopni, a zakres zamiatania częstotliwości wynosi od 10 milihertz do 100 kilohertz. Produkt przekazał przemienny test wilgotny określony przez standard Międzynarodowej Komisji Elektrotechnicznej IEC 60068-2-30, wypełniając 6 cykli testowych przy 40 stopniach Celsjusza i 93% wilgotności względnej, a szybkość tłumienia odporności na izolację jest mniejsza niż 0,5%.

Innowacje w technologii antykorozyjnej dla reaktorów rdzeniowych aluminium

Technologia powlekania utleniania mikro-ARC generuje 50-mikronową ceramiczną warstwę ochronną in situ na powierzchni przewodu aluminiowego w środowisku elektrolizy o wysokim napięciu o wysokim napięciu o mocy 350-550. Mikrotardość osiąga HV1200, tworząc kompozytową strukturę porowatej warstwy zewnętrznej i gęstej warstwy wewnętrznej, a porowatość jest precyzyjnie kontrolowana na poziomie 8%-12%. Powłoka została zweryfikowana przez 3000-godzinny test sprayu soli, z rezystancją izolacji wynoszącą ponad 100 gów i szybkością korozji wynoszącą zaledwie 0,002 mm/rok, co jest lepsze niż krajowa standardowa limit 0,01 mm/rok. Związek końcowy przyjmuje proces wiązania metalurgicznego spawania tarcia miedzi-aluminium. Po 2000 cyklach termicznych od -40 ℃ do 85 ℃ rezystancja kontaktowa 150 -mikronowej warstwy przejściowej jest stabilna poniżej 3 μ μ μ μtu. Produkt minął IEC 60068-2-30 Przemienny test wilgotny (40 ℃/93%RH, 6 cykli), z szybkością tłumienia odporności na izolację <0,5%, a kąt fazowy impedancji od -80 ° do -85 ° w 95%środowisku wilgotności, co dowodzi, że ma długoterminowe możliwości przeciwdziałania.

- Co to jest moc bierna i czy naprawdę jest „bezużyteczna”?

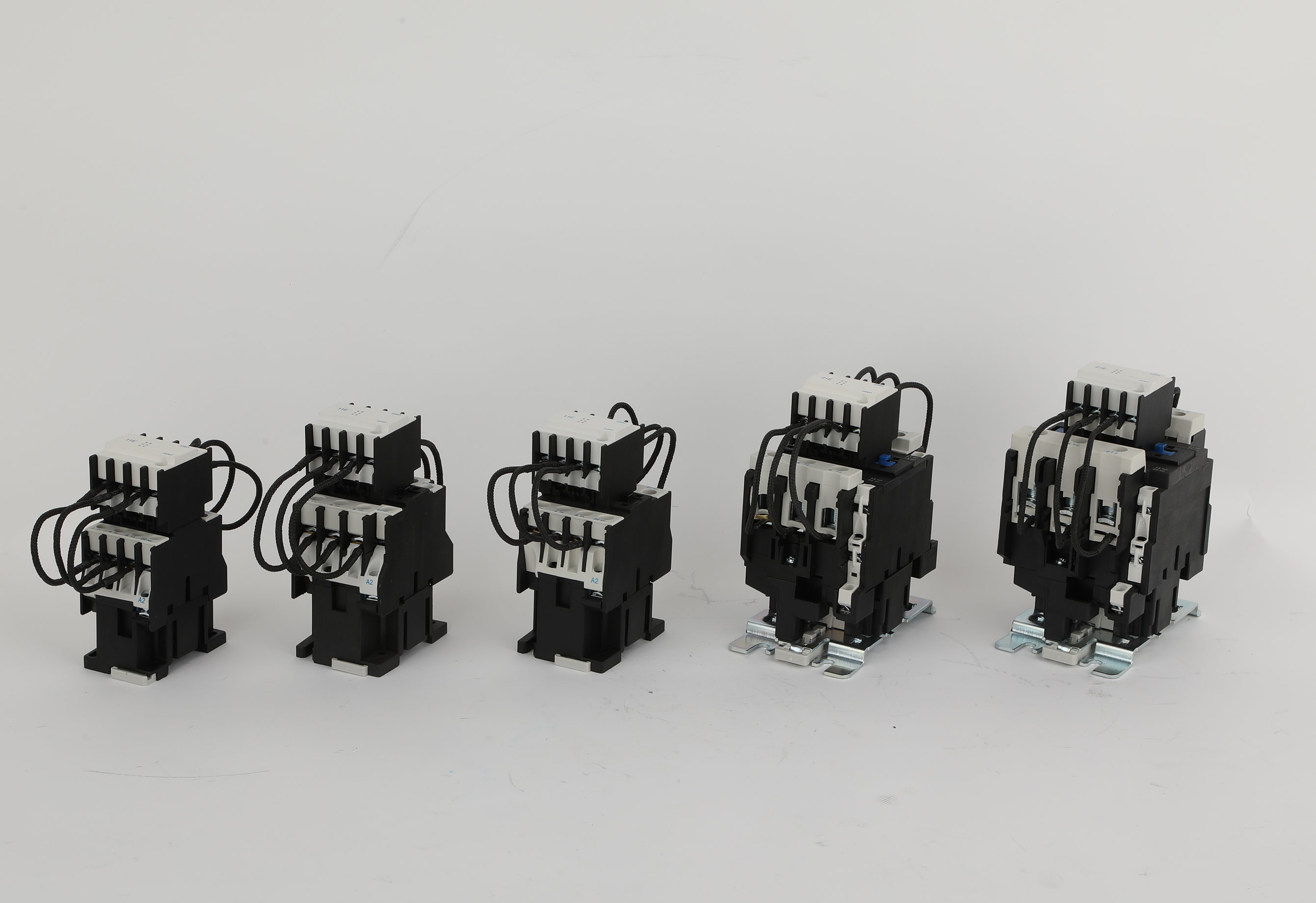

- Jak z naukowego punktu widzenia wybrać stycznik prądu przemiennego lub przełącznik zespolony, aby dopasować go do inteligentnego sterownika automatycznej kompensacji mocy biernej?

- Do nabywców: od prostego rozwiązania w zakresie kompensacji mocy biernej do kompleksowego „dostawcy usług w zakresie jakości energii”. Jakie możliwości powinien posiadać niezawodny producent sprzętu do kompensacji mocy biernej niskiego napięcia?

- Jakie są różnice w podstawowych wymaganiach dotyczących kompensacji mocy biernej niskiego napięcia w różnych gałęziach przemysłu (takich jak przemysł metalurgiczny, przemysł chemiczny, szpitale i centra danych)?

- W jaki sposób przełączniki antyharmoniczne rozwiązują problemy z jakością energii w przemyśle produkcyjnym?

- Gdzie występują problemy i możliwości rozwoju kompensacji mocy biernej niskiego napięcia w renowacji wiejskich sieci elektroenergetycznych?