Jak utworzyć inteligentną fabrykę z 99,97% bezpośrednim wskaźnikiem połączenia?

Przedmowa

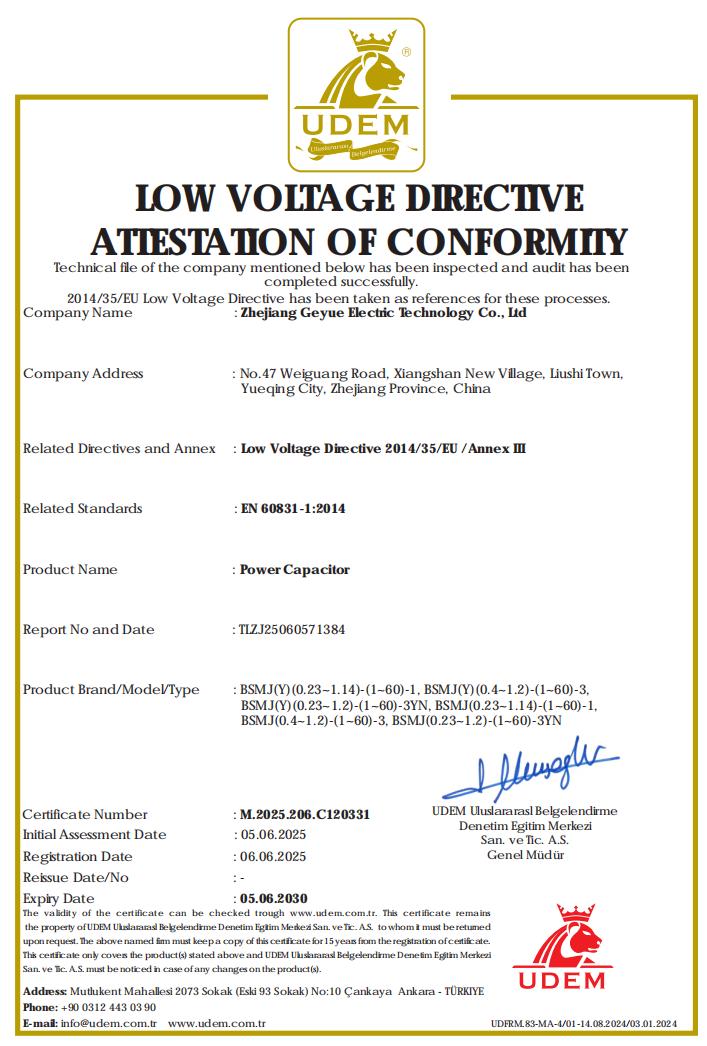

Przez lata nasz zespół Geyue Electric był świadkiem walki z branży produkcyjnej kondensatorów energetycznych z płaskami stawek za 96–98%. Wiedzieliśmy, że 3 miliony rocznych rachunków za odpady materialne jest niedopuszczalne. Po trzech latach skoncentrowanych badań i rozwoju przekształciliśmy nasz ekosystem produkcyjny. Dziś prowadzimy inteligentną fabrykę, w której 99,97% naszychkondensatory mocyspełnij specyfikacje prosto z linii. Ta rewolucja wynika z trzech podstawowych przełomów, które zaprojektowaliśmy: nasz system kontroli napięcia filmu w Newton, który eliminuje zmienność materiału, 316-punktowe monitorowanie impregnacji w czasie rzeczywistym, zapewniając nasycenie 99,5% oraz sieć o jakości 1428, umożliwiającą milisekundowe interwencje. Systemy te łącznie zmniejszyły naszą wskaźnik przeróbki z 1,8%do 0,03%, obniżyły koszty produkcji na jednostkę o 21%, a teraz oszczędzają 2,5 miliona rocznie strat jakości.

Inteligentna baza produkcyjna w pełni wprowadzona do produkcji

Kiedy uruchomiliśmy nasze inteligentne centrum produkcyjne, ponownie wymyśliliśmy każdy aspekt wytwarzania kondensatora mocy. Nasze zautomatyzowane systemy uzwojenia obsługują teraz folie polipropylenowe w dokładnie utrzymywanych warunkach 25 ± 0,5 ° C, podczas gdy mechanizmy serwo utrzymują napięcie w obrębie 0,3 wariancji Newtona. Ta stabilność pozwala nam codziennie wytwarzać 8000 kondensatorów mocy samozapoczy z niespotykaną konsystencją. Dwanaście autonomicznych robotów logistycznych organizuje przepływ materiału, eliminując błędy obsługi ludzkich. Zweryfikowaliśmy naszą 99,97% wydajności pierwszego przejścia za pośrednictwem certyfikacji IATF 16949 klasy motoryzacyjnej-świadectwu niezawodności partii naszych kondensatorów mocy.

Plan ulepszenia precyzyjnego sprzętu

Linia produkcyjna jest wyposażona w bardzo precyzyjny liniowy układ silnika do kontrolowania błędu między warstwami uzwojenia rdzenia kondensatora do nie więcej niż 3 mikronów. Proces impregnacji próżni przyjmuje 38-godzinny proces zwiększania: etap początkowy to 60 stopni środowisko Celsjusza i odgazowanie ciśnienia pod względem podciśnienia 70 kPa przez 4 godziny, a następnie penetrację ciśnienia 0,3 MPa czynnika impregnującego. 316 Czujniki ciśnienia monitorują status penetracji w czasie rzeczywistym, aby zapewnić, że szybkość impregnacji nie jest mniejsza niż 99,5%. Poprzez poprawę tego procesu,Kondensator mocyWskaźnik wzrostu temperatury został zmniejszony ze średniej branży 18 stopni Celsjusza do 7 stopni Celsjusza.

Zarządzanie danymi z zamkniętą pętlą dla całego procesu

W naszych liniach produkcyjnych spleciliśmy 1428 czujników, tworząc żywy cyfrowy bliźniak naszego procesu produkcyjnego. Mikrometry laserowe przyjmują 500 odczytów grubości na sekundę podczas uzwojenia, podczas gdy przetworniki ciśnieniowe aktualizują warunki komory próżniowej co 10 milisekund. Nasza centralna AI wykonuje trzypoziomowe walidację: wyzwalanie alertów przy 0,5% odchyleniu parametrów, krzyżowe konflikty danych między procesami i inicjowanie analizy przyczepności korzeni dla anomalii okresowych. Gdy lepkość wzrosła o 5% w partii#CT -882, ten system prześledził i zawierał ten problem z przesyłką surowca w ciągu 19 minut - zapobiegając 180 000 USD strat złomu.

Całkowita zapewnienie cyklu życia produktu

Ustanowienie trójwarstwowego systemu obronnego obejmującego cały cykl życia produktu, aby zapewnić stabilną jakość produkcji ze źródła. Testy na poziomie molekularnym przeprowadzane jest na surowcach wchodzących do magazynu, aby zapewnić, że jednorodność substratu polipropylenowego jest nie mniejsza niż 98% standardu; System przed utrzymaniem sprzętu produkcyjnego monitoruje wartość wibracji kluczowych łożysk, zmniejszając przestoje awarii sprzętu o 92%; 150 000 urządzeń działających w sieci transmitują temperaturę i aktualne dane warunku roboczego w czasie rzeczywistym w celu zbudowania pełnego spektrum obciążenia produktu. Specjalne kondensatory mocy plateau wykorzystują zmodyfikowane materiały żywicy epoksydowej, masa cząsteczkowa jest dokładnie kontrolowana do standardowej wartości 2200, a cząsteczki krzemionki o średnicy 50 nanometrów są dodawane w celu zwiększenia adaptacji do środowisk o niskiej temperaturze. Proces produkcyjny implementuje precyzyjną kontrolę środowiska: Fluktuacja wilgotności warsztatowej jest kontrolowana w zakresie plus lub minus 1%, gradient temperatury rurociągu dostarczania środka impregnacyjnego jest utrzymywany przy 0,3 stopnia Celsjusza/metra, a proces utwardzania przyjmuje trzy stopniowe krzywą kontroli temperatury Celsjusza/minutę. Produkt końcowy minął minus test graniczny Celsjusza Celsjusza, a kąt utraty dielektrycznej ustabilizowano na wysokim poziomie 0,0004. 3200 zestawów specjalnego sprzętu na płaskowyżu, które zostały dostarczone, osiągnęły działanie zero-topear.

Korzyści ekonomiczne inteligentnego produkcji

Inteligentny system produkcji osiąga wydajną wydajność dzięki precyzyjnemu modelowi kontroli kosztów. Budowa jednej zautomatyzowanej linii produkcyjnej kosztuje 6 milionów USD, a codzienne zdolności produkcyjnekondensatory mocyosiąga 8 000 sztuk. Ulepszenie jakości stwarza trzy korzyści ekonomiczne: wskaźnik naprawy produktu jest zmniejszony z 1,8% do 0,03%, osiągając roczne oszczędności kosztów jakości w wysokości 2,5 mln USD; Wskaźnik strat logistycznych jest zerowy, co powoduje zmniejszenie kosztów 21 juanów na jednostkę; Miary optymalizacji zużycia energii generują dodatkowy dochód 17 juanów na jednostkę. Po dokładnych obliczeniach inteligentny system produkcji zwiększa dochód netto jednego produktu o 12 USD, a roczny dochód netto osiąga 25 milionów USD. Model zwrotu inwestycji sprawdza, czy okres odzyskiwania kosztów budowy projektu wynosi 26 miesięcy. Dane operacyjne Smart Factory pokazują, że odsetek kosztów pracy spadł z 38%tradycyjnej produkcji do 11%, a zużycie energii na jednostkę produkcji produktów spadło o 42%.

Ewolucja technologii i kierunek rozwoju

System produkcyjny nowej generacji koncentruje się na promowaniu trzech innowacji technologicznych: technologia kasowania kwantowego poprawia dokładność wykrywania defektów materiałowych do poziomu atomowego; Algorytmy samowystarczające oparte na 420 000 zestawów szkolenia przypadków błędów realizuj automatyczną optymalizację procesu; Elastyczna platforma produkcyjna obsługuje mieszaną produkcję dwunastu rodzajów specyfikacji. Na tym etapie podstawowe wskaźniki zostały ściśle certyfikowane przez National Laboratory System, a dane weryfikacji szybkości przepustki są archiwizowane w raporcie certyfikacyjnym CNAS (nr L16328-2024). Digital Twin System w budowie zintegrował pełny parametr modelu urządzeń produkcyjnych i planuje zrealizować funkcję automatycznej optymalizacji parametrów procesu w ciągu roku. Specyfikacje techniczne produktów środowiskowych są aktualizowane do projektu krajowego standardu branżowego, a cel szybkości reakcji inteligentnego systemu logistycznego został zwiększony do dziesięciu sekund. Zespół techniczny nadal poprawia algorytm identyfikowalności jakości, mający na celu skompresowanie nieprawidłowego czasu lokalizacji do mniej niż pięciu minut.

- Jakie specjalne konstrukcje układ obwodów magnetycznych stycznika serii CJ19 musi radzić sobie z większą siłą elektromagnetyczną i naprężeniami termicznymi generowanymi przez częste przełączanie?

- Dlaczego „obciążalność prądowa” zacisków kondensatorów jest kluczową specyfikacją dla długoterminowej niezawodności?

- Co poza gwarancją produktu obejmuje partnerstwo w zakresie „wsparcia cyklu życia” z producentem takim jak Geyue Electric?

- Od jednego do 1000: w jaki sposób automatyczny regulator współczynnika mocy JKW5C zdobył zaufanie klientów?

- Czy konfiguracja zdolności kompensacyjnej powinna być większa, a nie mniejsza, czy też powinna być precyzyjnie obliczona? Która strategia jest lepsza?

- Jak zwiększyć ogólną niezawodność systemu wynagrodzeń? Stabilność GEYUE CJ19 jest kluczowym ogniwem.