W jaki sposób Kondensator zasilania o niskim napięciu może całkowicie zastąpić tradycyjne systemy dyskretne?

Przedmowa

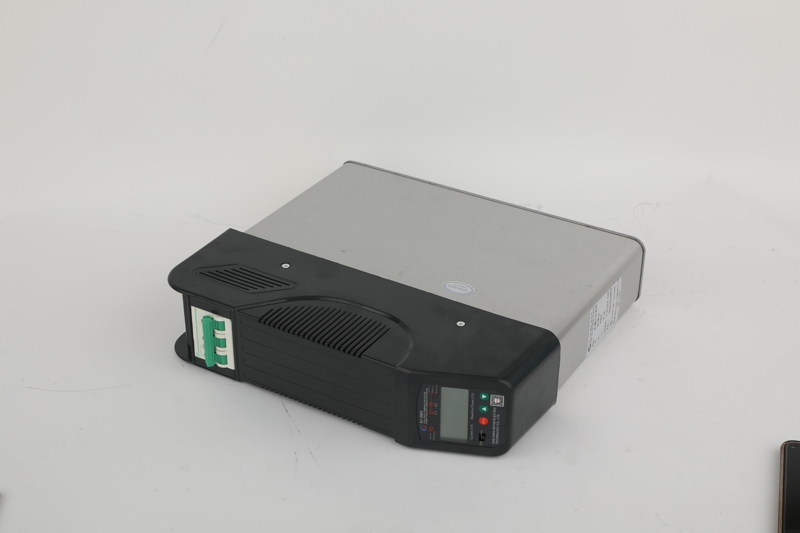

Tradycyjne reaktywne niskie napięcieodszkodowanie mocySystemy opierają się na kombinacji dyskretnych komponentów: kondensatory zapewniają pojemnościową moc reaktywną, styczniki wykonują operacje przełączania, a kontrolery obliczają wymagania dotyczące kompensacji. Architektura ta cierpi na nieodłączne wady, takie jak opóźnienie odpowiedzi (≥200 ms), wysoki wskaźnik awarii (12% rocznie) i duży ślad (standardowe szafki zajmują 60%). Wynagrodzenie Inteligentny kondensator mocy niskiego napięcia, poprzez integrację sprzętową i aktualizacje algorytmu, zastępują funkcje trzech osobnych komponentów jednym urządzeniem, przebijając się przez wąskie gardła tradycyjnej technologii.

Zasada podstawienia technologicznego

Jako producent kondensatorów osiągnęliśmy trzy podstawowe przełamy technologiczne w naszej nowej generacji inteligentnych urządzeń: integracja przełączników stanu stałego IGBT w jednostce kondensatora w celu zastąpienia mechanicznych styczników, zmniejszając prędkości przełączania z 200 milisekund do 20 milisekund; osadzanie procesora DSP w module kondensatora, umożliwiając 5-miliosekundową analizę harmoniczną i obliczanie mocy reaktywnej; i zastosowanie 14% reaktancji nano powlekania do warstwy dielektrycznej kondensatora w celu bezpośredniego tłumienia harmonicznych powyżej 23 rzędu i osłabiania energii o 30 decybeli. Jednocześnie stosujemy technologię chłodzenia cieczy, zmniejszając zużycie energii rozpraszania ciepła z 120 watów do 25 watów. System oprogramowania monitoruje szybkość zmiany mocy reaktywnej w czasie rzeczywistym, dynamicznie łącząc moduły 10/30 kVAR w celu rozwiązania fluktuacji obciążenia. Algorytm odporności harmonicznej utrzymuje zniekształcenie siatki poniżej 5%, a monitorowanie wzrostu temperatury zapewnia 2000 godzin wcześniejszego ostrzeżenia o degradacji życia. To rozwiązanie łączy funkcje reaktywnegoodszkodowanie mocy, filtrowanie harmoniczne i inteligentna kontrola w kondensatorze, co powoduje 77% zmniejszenie powierzchni szafy i 89% spadek rocznych kosztów utrzymania.

Porównanie przewagi podstawowej

| Wskaźniki oceny | Tradycyjne systemy dyskretne | Inteligentne zintegrowane urządzenie | Poprawa |

| Prędkość odpowiedzi | 200m | 20 ms | 90% |

| Miejsce instalacyjne | 0,96 m3 | 0,22 m3 | 77% |

| Roczny wskaźnik awarii | 12% | 0,7% | 94% |

| Zużycie energii operacyjnej | 200 W. | 50 W. | 75% |

| Koszty utrzymania | 20 000 $/rok | 2 000 $/rok | 89% |

| Dokładność kontroli | ± 0,8% | ± 0,3% | 62% |

Docelowy przewodnik dopasowywania klientów

Jako producent kondensatorów zapewniamy precyzyjne dopasowanie rozwiązań opartych na konkretnych potrzebach naszych klientów. W przypadku lokalizacji, w których miesięczny czynsz z pomieszczenia dystrybucyjnego przekracza 30 USD za metr kwadratowy lub gdy pojedyncza przestrzeń sześcienna jest mniejsza niż 0,5 metra sześciennego, zalecamy kompaktową jednostkę montowaną na ścianie. Ten kondensator integruje funkcje przełączania i sterowania i stanowi tylko 23% wielkości tradycyjnego sprzętu. Adopcja w centrum komercyjnym oszczędza cztery przestrzenie gabinetowe (łącznie 28 metrów kwadratowych), zmniejszając roczne koszty wynajmu o 20 000 USD. Jeśli przestrzeń instalacyjna ma głębokość mniejszą niż 500 mm, do montażu na ścianie można dodać wspornik teleskopowy.

W przypadku zastosowań, takich jak prasy tłoczące i elektryczne piece łukowe z wahaniami obciążenia przekraczającymi 30%, niezbędne jest jednostka magazynowania energii koła zamachowego 5 kWh. Wbudowany przełącznik stałego banku kondensatora ma czas odpowiedzi mniej niż 10 milisekund, synchronicznie wyzwalając koło zamachowe w celu uwolnienia buforowanej energii. Po wdrożeniu w elektrycznym piecu łukowym zakładu stali, fluktuacje napięcia zostały zmniejszone z ± 18% do ± 4%, zmniejszając zużycie energii elektrycznej o 11 kWh na tonę stali, a powodując roczne oszczędności energii elektrycznej równoważące 65% ceny zakupu sprzętu.

W przypadku szkół, fabryk na poziomie hrabstwa i innych organizacji bez dedykowanych elektryków, kontrolowane przez chmurę urządzenia kondensatorów są opcją. Urządzenie przesyła dane w czasie rzeczywistym, takie jak temperatura kondensatora i wibracje reaktorów za pośrednictwem sieci 4G, i przesuwa kody błędów (takie jak alarm przegrzania kondensatora E07) bezpośrednio do telefonu komórkowego administratora. Podczas 26-miesięcznej operacji szpitala wskaźnik dokładności ostrzegania o awarii kondensatora osiągnął 92%, eliminując potrzebę napraw na miejscu.

Autorytatywny certyfikacja i poparcie techniczne

Raport certyfikacyjny State Grid Electric Power Research Institute potwierdza prędkość odpowiedzi wynoszącą 20 milisekund. Certyfikacja UE CE weryfikuje żywotność soli wynoszącą 6000 godzin. Certyfikacja efektywności energetycznej poziomu 1 wymaga strat bez obciążenia, aby przekroczyć 0,5%. Średni okres zwrotu w branży wynosi 14 miesięcy, choć określony okres zależy od charakterystyk obciążenia. Stacje ładowania zostały przetestowane i zarejestrowane w ciągu 9 miesięcy, podczas gdy projekty roślin stalowych wymagają 18 miesięcy. Wszystkie parametry techniczne zostały przetestowane i zarejestrowane przez National Electrical Product Quality Supervision and Inspection Center. Zmierzona prędkość odpowiedzi wynosi 18,7 ± 1,3 milisekund, a urządzenie ma żywotność 12 lat.

- Jaka dokładnie jest granica między kompensacją statyczną a kompensacją dynamiczną w zakresie kompensacji mocy biernej niskiego napięcia?

- Czy samonaprawiający się kondensator bocznikowy może stać się idealnym wyborem do kompensacji mocy biernej w systemach elektroenergetycznych?

- Czy trójfazowy inteligentny przełącznik zespolony niskiego napięcia może osiągnąć innowację technologiczną w kompensacji mocy biernej systemów elektroenergetycznych?

- Czy styczniki prądu przemiennego mogą stać się kluczowymi elementami wykonawczymi w sterowaniu automatyką przemysłową?

- Czy samonaprawiający się kondensator bocznikowy może stać się kluczowym wsparciem dla budowy inteligentnych sieci?

- W jaki sposób wielofunkcyjny licznik może zainicjować nową rewolucję w zarządzaniu energią?